南极天文望远镜、空间引力波探测装置、纳米材料、高端精密设备……这一系列关键装备的加工制造,都需要依靠超高精度的测量仪器对大量光学元件的各项参数进行测量。以往,超精密测量技术成为制约高端装备制造发展的“卡脖子”问题。

近日,由上海理工大学光电学院庄松林院士领衔的韩森教授团队与苏州慧利仪器有限责任公司共建联合实验室所研发的国产化高端产品——数字化激光干涉仪进展顺利。这一仪器从光学干涉基本原理出发,集成计量溯源的光源波长、数字化相移技术、计算机技术于一体,创新实现纳米精度的非接触式光学测量,填补了国内空白。

据悉,这一“超高精度大口径绝对面形光学标准计量关键技术及仪器”荣获2023年度上海市科技进步一等奖。

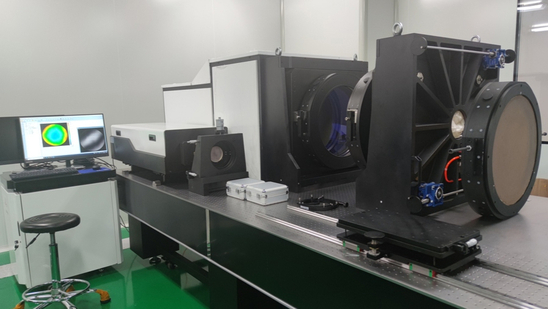

数字化激光干涉仪

高端制造业支柱中的支柱

众所周知,高端制造业有三要素——材料、加工、测量,其中测量是前两个环节都需要涉及的,所以,从这一角度来说,测量是高端制造业支柱中的支柱。

中国装备制造要实现突破,首先要解决制造质量问题,其核心关键就是超精密测量能力。“有装备制造尤其是高端装备制造的地方就需要精密的测量仪器,我们必须把核心技术掌握在自己手中。”韩森说道。

随着高端制造业的快速发展,产品表面性能推进到近原子尺度,精度要求远远高于基准,如何在低基准的条件下,实现高精度的测量?

数字化激光干涉仪

科研团队针对中国高端检测仪器和技术的需求,系统性地开展了模块化激光干涉仪设计以及应用的关键技术的研究与攻关。“简单来说,干涉仪就是将激光分为两束,照射至需要测量的器件上,再汇合产生干涉,从而精确地测量出被测件表面的形貌误差,包括平面、球面、柱面或者非球面。”韩森介绍。

项目技术突破了标准计量经典极限,提出大口径绝对面形自校准算法和一体式小像差光学设计方法,使绝对面形测量精度比国家一等平面平晶提高了6倍,PV值最高精度达到λ/120(λ=632.8nm)。同时,科研团队发明了三点集束式PZT大出力(1000公斤级)微驱动相移技术,突破了重载荷机械相移测量瓶颈;创新研发了光学均匀性绝对测量技术,精度达到8*10-7量级。

此外,科研团队还开发了抗扰动性强的QHL检测技术,破解了测量环境不稳定对检测数据的干扰难题,使测量重复性精度提高10倍以上;突破了高精度参考面水平放置时产生自重变形对绝对测量结果的巨大限制,实现了无应力平面绝对测量。

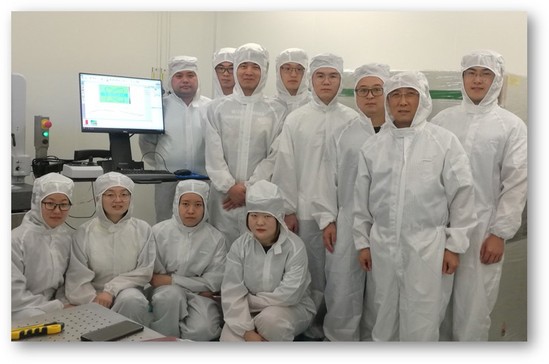

上理工研发团队

在产学研中缩短创新与市场的距离

技术创新到市场,还有多远的路需要走?“最后一公里”是科技成果转化的普遍问题。近年来,韩森穿梭在学界与工业界之间,致力于超高精度测量技术的落地和发展。

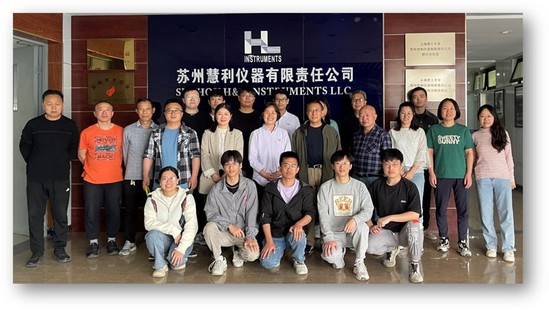

“早在2018年,上理工就与慧利仪器共建联合实验室,以人为纽带,让高校教授长期深度对接产业,更有利于盘活一系列资源。”韩森表示,在“大学教授”和“创业者”的双重身份下,高校的基础创新与企业的技术实践紧密绑定,提高了科研成果转化率和使用效益。

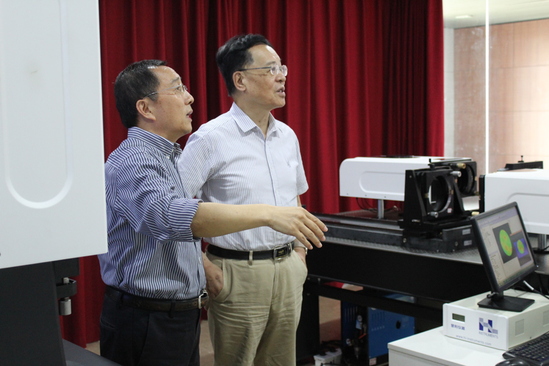

庄松林院士(右)在指导实验室工作,并与韩森教授(左)讨论实验室发展规划

目前,项目成果完成了数字化激光干涉仪的工程化,研制出多种口径的商业化检测仪器,实现“产学研用”的完美结合。相关产品及技术已经在国家计量单位、国家大科学装置及工程、高精密光学机械加工行业等多家企事业单位进行推广应用,有助于提升中国高端检测仪器在市场的占有率,推动高精密检测技术发展。

项目团队还参与起草国家行业标准、国家平晶检测规程和数字式球面干涉仪校准规范工作,填补国内空白。项目知识产权包括专利35项,论文152篇,文集21部,软件著作权5项,标准规范19项。

上理工和苏州慧利成立联合实验室,是产学研结合的体现之一

如今,项目已经实现了超高精度数字化激光干涉仪的工程化和产业化,创造了上亿元直接和间接经济效益,带动了国内相关上市企业的产值。项目应用主要聚焦在国家级计量机构、科研院所、大科学装置、高端工业检测等领域,推动了企业产品标准化和中国品牌建设的发展,促进了高端光电仪器国产化,提高了国内外市场竞争能力,助推了国家标准计量行业科技进步。

来源:上观新闻

原文链接:https://www.shobserver.com/staticsg/res/html/web/newsDetail.html?id=810168